电动车动力系统声学标签预测

从2010 年始,全球电动车市场快速增长。从混合电动车(HEV)到燃料电池车不同的电动车技术被开发出来。根据投影理论,BEV 和PHEV 将会在未来几年中成为最主要的技术,其中BEV 也会占很大部分。换而言之,我们将面临一场内燃机技术被替换的巨变……

从2010 年始,全球电动车市场快速增长。从混合电动车(HEV)到燃料电池车不同的电动车技术被开发出来。根据投影理论,BEV 和PHEV 将会在未来几年中成为最主要的技术,其中BEV 也会占很大部分。换而言之,我们将面临一场内燃机技术被替换的巨变。为了更好的理解这个趋势,我们需要了解国家和政府法规。世界上主要的汽车市场已经有针对降低二氧化碳排放的排放法规,同时可以提高燃油经济性。仔细研究欧盟二氧化碳法规,可以发现2020 年将会实施新的二氧化碳排放目标,同时无法达到标准的生产商还要面临过度排放罚款。这项新的规定实际上要求所有主机厂在目前的基础上减排27%。而只有通过转向电动驱动的技术才能达到这个目标。

随着混动和电动汽车的出现,汽车行业面临新的噪声、振动和粗糙度挑战(NVH)。和传统内燃机汽车相比,移除发动机和进排气系统将会使车辆更加安静。但是原来被隐藏的噪声成为恼人的主要声源随之显露出来。例如,空调噪声和胎噪/ 路噪。除了这些传统噪声类型,电动汽车会从电力动力总成中出现新的噪声,例如电机噪声和减速箱噪声。通常新的噪声类型和之前相比是高频问题,加上电磁场这种非传统动力系统的物理类型使得准确预测噪声也非常具有挑战性。

图 2: 内燃机车的噪音预测

解决方案:

EV动力总成的声学分析

电车动力总成通常由电机和减速系统构成(参考1)。为了准确预测整个电动动力总成的噪声,需要同步研究电机和减速器的动力学和声学表现。

1. 减速器

评估齿轮咯咯声和白噪声齿轮的咯咯声和白噪声是由作用在齿轮机械系统上的特殊力产生。咯咯声是由不承受载荷的齿轮对发出的撞击噪声,白噪声是由包括齿的刚度改变、齿面的不完美或者由齿的变形产生的传递容差引起。为了能够描述一个系统模型中的这些物理学行为,工程师需要使用正确的工具对齿轮机械系统动力载荷的产生和结构振动和辐射噪声进行分析。对这种分析传统的仿真流程(图2所示)包含多体动力学分析工具和有限元分析工具,最后使用声学软件。设计阶段变化较多,这个流程就显得更加耗时。

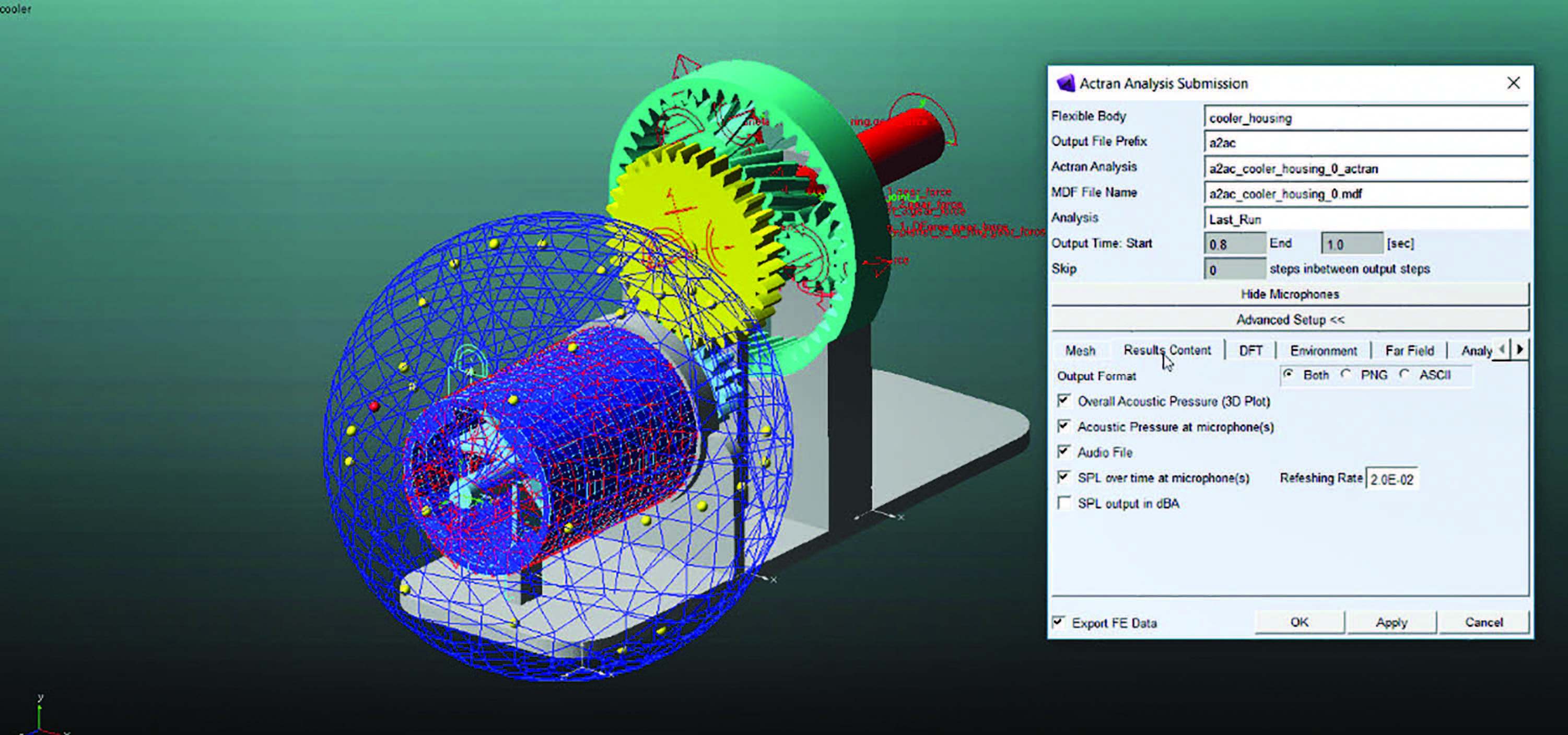

MSC软件提供了一个联合仿真的方法,让工程师可以不需要将结果输出到声学软件中,在MBD的软件(ADAMS)界面中就可以得到最初的结果和声学响应。通过声学求解器(Actran)后台自动计算典型的声学结果,并且在MBD界面中显示出来,包括选定位置点的声压响应以及创建可以听的音频文件。新的工作流程极大地缩减了像变速箱这样运动机械声学分析的时间和费用,允许工程师在相同时间内比传统方法做更多优化迭代设计。在这个方法中通过在MBD工具(图3)中植入声学求解器将整个仿真流程自动化。如果认为有必要的话,工程师还可以通过研究声压云图或进一步后处理结果做更细致的研究,分析声学结果中的频率成分。

2. 电机噪声

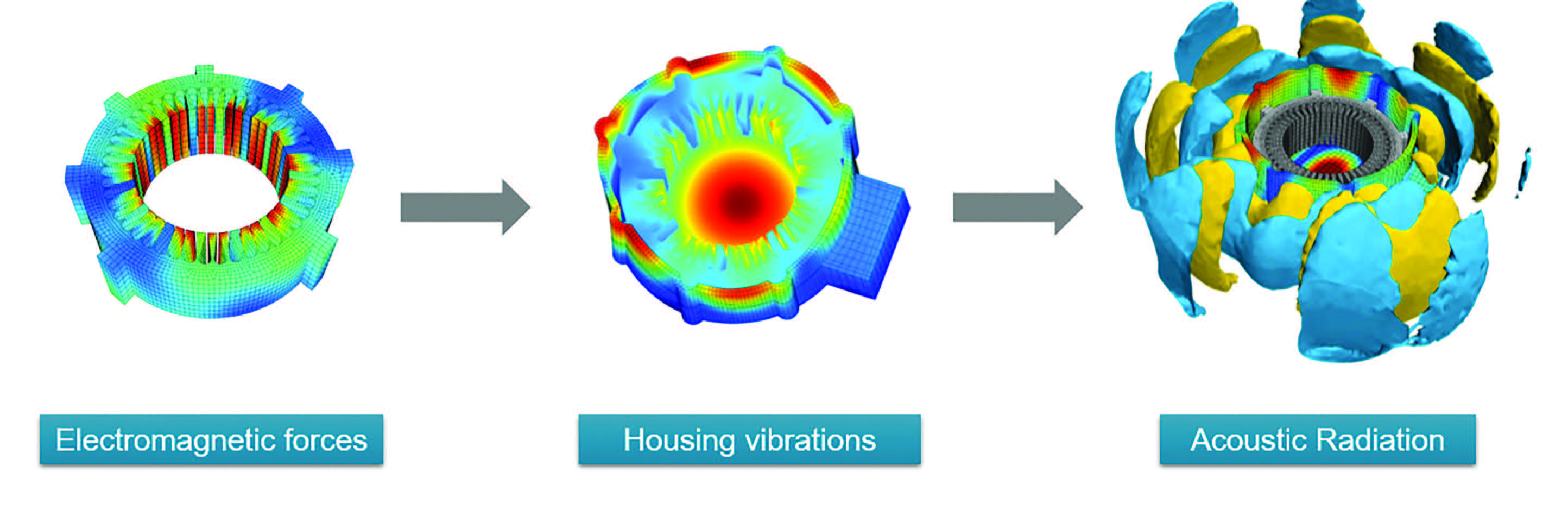

从电磁马达辐射出的噪声是由马达静子和转子缝隙内部电磁力引起的结构振动产生。如果静子齿上的径向力的频率和静子结构的共振频率重合或相近,静子就会发生共振。这将导致静子振动并产生噪声。评估由电力动力总成的噪声需要进行电磁力引起的结构振动联合仿真(图4)。

图3:MSC Adams 中的集成声学工具包

图4:电机噪声预测工作流程

法国雷诺汽车创造了一种预测电机噪声的混合仿真方法(图5),基于以下三个步骤的弱耦合:分别预测电磁力、结构振动和噪声辐射。这种多物理场的工作流程已经在雷诺的电动汽车电动力总成上得到验证。采用二维电磁力仿真软件和MSC Nastran进行结构振动的整合分析,Actran用来进行声学预测。这个流程使得雷诺的NVH组能够对高达10kHz的电机转速下进行辐射声功率分析,验证电机设计。

图5:雷诺电机噪声预测工作流程

总结

汽车消费者希望电动车的噪声更小。预测电力动力总成的噪声需要研究电机和减速器系统。这篇文章向工程师展示了一个针对电机和减速器噪声分析的清晰流程。采用MSC 软件进行多学科的仿真,这种方法能够帮助主机厂和供应商提升电动车动力总成的声学标签。